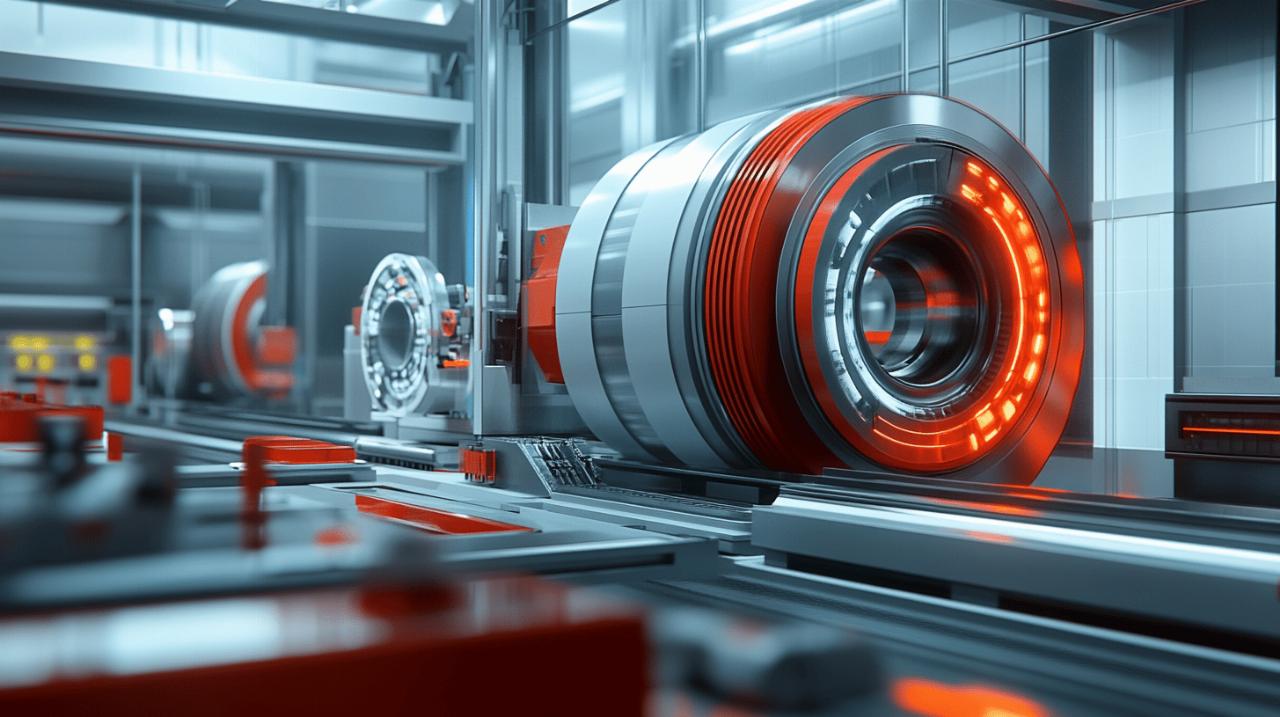

L'investissement dans un laminoir industriel nécessite une analyse minutieuse des caractéristiques techniques. Cette machine, utilisée depuis le 15ème siècle pour la transformation des matériaux, s'adapte à de nombreux secteurs comme la métallurgie, l'agroalimentaire ou la verrerie.

Caractéristiques techniques d'un laminoir performant

Le choix d'un laminoir requiert une analyse approfondie des spécifications techniques. La machine doit répondre aux exigences précises de production, que ce soit pour le travail à chaud (800-1200°C) ou à froid (moins de 200°C).

Les différents types de rouleaux et leurs applications

Les rouleaux se déclinent en plusieurs catégories selon leur utilisation. Les cylindres pour produits plats servent en métallurgie et verrerie. Les rouleaux coniques trouvent leur place dans la fabrication de roues ferroviaires. Les modèles pour fils s'utilisent en bijouterie, tandis que certains types spécifiques sont dédiés à la transformation alimentaire.

Les systèmes de contrôle et de réglage

La précision du laminage repose sur des systèmes de contrôle sophistiqués. Les équipements modernes intègrent des réglages de pression hydraulique allant de 3 à 15 tonnes, des variations de diamètres de cylindres de 500 à 800mm, et des longueurs adaptables de 250 à 850mm pour les modèles électriques.

Évaluation des besoins et capacité de production

L'achat d'un laminoir industriel représente un investissement stratégique pour votre entreprise. Une analyse approfondie des paramètres techniques et des objectifs de production garantit une sélection adaptée à vos besoins spécifiques. Les laminoirs se déclinent en plusieurs catégories selon leur utilisation : métallurgie, agroalimentaire ou bijouterie, avec des prix variant de 500€ à 500 000€.

Analyse du volume de production nécessaire

La capacité de production constitue un facteur décisif dans le choix d'un laminoir industriel. Les modèles électriques offrent des débits allant de 900 à 10200 kg/h, avec des puissances comprises entre 6 et 37 kW. Pour les installations nécessitant une plus grande autonomie, les laminoirs à prise de force proposent des débits similaires, requérant des tracteurs de 70 à 130 CV. La sélection du modèle dépend directement de vos objectifs de production quotidienne.

Choix de la largeur et de l'épaisseur de travail

Les dimensions des cylindres déterminent les possibilités de transformation des matériaux. Les laminoirs industriels présentent des diamètres de cylindres variant de 500mm à 800mm, avec des longueurs comprises entre 250mm et 850mm pour les modèles électriques. La pression hydraulique, s'échelonnant de 3 à 15 tonnes, permet d'adapter le traitement selon la nature des matériaux. Pour les applications spécifiques, des options comme la trappe motorisée ou les cylindres traités par carbonitruration gazeuse optimisent la qualité du travail.

La maintenance et la durée de vie du matériel

La longévité d'un laminoir industriel repose sur une maintenance régulière et minutieuse. Cette machine, utilisée dans différents secteurs comme la métallurgie, la bijouterie ou l'agroalimentaire, nécessite un suivi technique rigoureux pour garantir des performances optimales. Un entretien régulier permet d'éviter les pannes et d'assurer une production continue.

Les points de contrôle réguliers à effectuer

La vérification des cylindres représente une étape fondamentale dans la maintenance d'un laminoir. L'alignement des rouleaux doit être contrôlé périodiquement pour maintenir une pression uniforme. La surveillance des systèmes hydrauliques, essentiels pour les pressions allant de 3 à 15 tonnes, s'avère indispensable. Les opérateurs doivent aussi vérifier les débits, qui varient entre 900 et 10200 kg/h selon les modèles électriques.

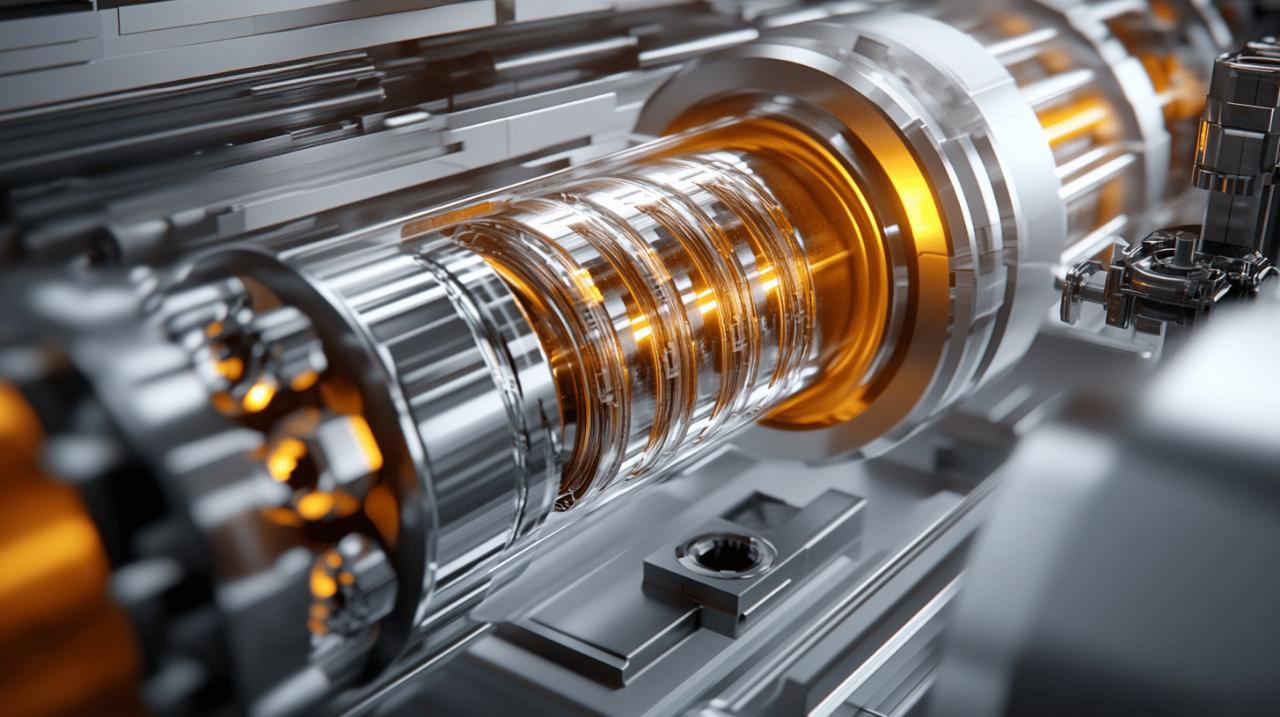

Les pièces d'usure à surveiller

Les cylindres constituent les éléments principaux à surveiller, avec des diamètres variant de 500mm à 800mm. La technologie Transcobloc, utilisée dans l'assemblage sans soudures, requiert une attention particulière. Les composants électriques des modèles automatisés demandent une inspection régulière. La vérification des trappes motorisées et du système de pression hydraulique s'inscrit dans le programme de maintenance préventive. Un traitement par carbonitruration gazeuse des cylindres peut augmenter leur résistance à l'usure.

Le rapport qualité-prix dans l'investissement

L'acquisition d'un laminoir industriel représente une décision stratégique majeure. Cette machine, utilisée dans divers secteurs comme la métallurgie, l'alimentation ou la bijouterie, nécessite une analyse approfondie des caractéristiques techniques et financières. La gamme de prix varie considérablement selon les applications : de 500€ pour un modèle alimentaire domestique à 500 000€ pour les rouleaux coniques industriels.

L'acquisition d'un laminoir industriel représente une décision stratégique majeure. Cette machine, utilisée dans divers secteurs comme la métallurgie, l'alimentation ou la bijouterie, nécessite une analyse approfondie des caractéristiques techniques et financières. La gamme de prix varie considérablement selon les applications : de 500€ pour un modèle alimentaire domestique à 500 000€ pour les rouleaux coniques industriels.

Les options et fonctionnalités indispensables

La sélection d'un laminoir industriel repose sur des paramètres techniques spécifiques. Les cylindres constituent un élément fondamental : leur diamètre influence la force de compression, tandis que leur longueur détermine la capacité de production. Les modèles électriques proposent des débits de 900 à 10200 kg/h, avec des puissances allant de 6 à 37 kW. La pression hydraulique, variant de 3 à 15 tonnes, garantit une transformation optimale des matériaux.

L'estimation du retour sur investissement

L'analyse financière d'un laminoir industriel intègre plusieurs facteurs. Les laminoirs à produits longs, évalués entre 10 000€ et 100 000€, s'adressent aux industries sidérurgiques. Les modèles pour fils, prisés en bijouterie, se situent dans une fourchette de 1 000€ à 10 000€. La rentabilité dépend du volume de production : les laminoirs électriques industriels offrent des capacités adaptées aux grandes productions, tandis que les versions à prise de force conviennent aux besoins intermédiaires avec des puissances de 70 à 130 CV.

La sécurité et les normes réglementaires

La sécurité constitue un aspect fondamental dans l'utilisation des laminoirs industriels. Ces machines de transformation, qu'elles soient utilisées en métallurgie, en bijouterie ou dans l'industrie alimentaire, nécessitent une attention particulière aux mesures de protection et aux standards du secteur.

Les dispositifs de protection obligatoires

Les laminoirs industriels intègrent des équipements de sécurité spécifiques. Les rouleaux, éléments principaux fonctionnant sous pression, sont dotés de systèmes d'arrêt d'urgence. Pour les laminoirs électriques développant une puissance de 6 à 37 kW, des protections particulières entourent les cylindres. Dans le secteur alimentaire, les machines respectent des normes d'hygiène strictes avec des matériaux adaptés au contact alimentaire.

Les certifications et standards industriels

Les fabricants de laminoirs suivent des normes industrielles précises. La technologie Transcobloc, avec son assemblage sans soudures, représente une avancée technique garantissant la fiabilité des équipements. Les cylindres subissent des traitements spécifiques comme la carbonitruration gazeuse pour assurer leur résistance. Les standards varient selon l'application : les laminoirs pour produits plats en métallurgie n'obéissent pas aux mêmes règles que ceux destinés à la transformation alimentaire.

Le choix du fournisseur et le service après-vente

La sélection d'un laminoir industriel représente un investissement stratégique. Les fabricants proposent une large gamme d'équipements adaptés à différents secteurs comme la métallurgie, l'agroalimentaire ou la bijouterie. Les prix varient considérablement selon les modèles : de 500€ pour un modèle alimentaire basique à 500 000€ pour les systèmes à rouleaux coniques sophistiqués.

L'expertise et la réputation du fabricant

La qualité d'un laminoir dépend directement du savoir-faire de son fabricant. Les constructeurs reconnus proposent des caractéristiques techniques précises : débits de 900 à 10200 kg/h, puissances de 6 à 37 kW pour les modèles électriques, et diamètres de cylindres allant de 500 à 800mm. La technologie Transcobloc, permettant un assemblage sans soudures, illustre l'innovation des fabricants experts. La réputation s'évalue aussi par les options techniques proposées, comme les cylindres traités par carbonitruration gazeuse.

Les garanties et le réseau de maintenance

Un réseau de maintenance fiable assure la pérennité de l'investissement. Les fabricants professionnels mettent à disposition une assistance technique complète et des services multilingues (français, anglais, allemand). La disponibilité des pièces détachées et la présence d'équipes de maintenance qualifiées garantissent un fonctionnement optimal. Les fournisseurs sérieux proposent aussi des adaptations sur mesure selon les besoins spécifiques de production et accompagnent leurs clients dans le paramétrage des équipements, notamment pour le respect des taux d'humidité recommandés entre 14 et 16%.